在工业4.0和智能制造浪潮的推动下,数字化工厂已成为制造业转型升级的关键路径。作为这一进程的核心工具之一,生产系统仿真软件正日益展现出其不可或缺的价值。它不仅是虚拟世界中的“数字孪生”,更是连接设计、规划与真实生产的智能桥梁,成为企业实现精益生产、优化资源配置、提升整体效率的利器。

生产系统仿真软件通过构建虚拟的工厂环境,对生产流程、设备布局、物流路径、人员操作等进行高精度建模与动态模拟。在投入实际建设或改造前,企业可以在软件中预先“运行”整个生产系统,从而识别潜在瓶颈,测试不同方案,评估产能与效率。这种“先仿真,后实施”的模式,极大地降低了试错成本与时间风险,使决策更加科学、可靠。

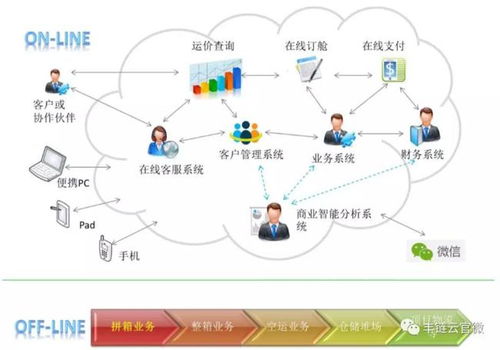

在数字化工厂的构建中,仿真软件的应用贯穿全生命周期。在规划阶段,它可以用于工厂布局优化与生产线平衡设计,确保物料流和信息流高效顺畅;在运营阶段,它能模拟生产调度、订单排程,甚至预测设备故障和维护需求,支持实时决策与自适应调整;在持续改进阶段,仿真成为测试工艺革新、新技术引入(如AGV、协作机器人)或应对市场波动的虚拟试验场。

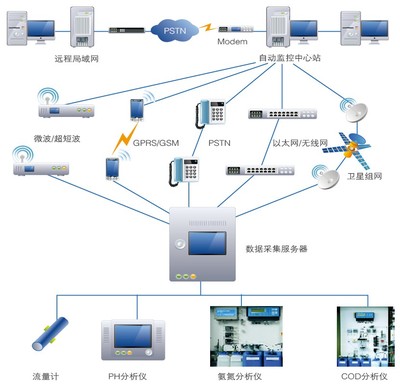

更深远的是,现代生产系统仿真软件正与物联网(IoT)、大数据、人工智能(AI)等技术深度融合。通过接入实时生产数据,仿真模型可以动态更新,形成具有感知、分析和预测能力的“活”的数字孪生体。这使得工厂管理者不仅能回顾历史表现,更能前瞻未来情景,实现从被动响应到主动优化的飞跃。

成功应用仿真软件也面临挑战,如模型构建的专业性要求、与现有系统的数据集成、以及跨部门协同的文化变革等。因此,企业需要结合自身战略,选择合适的软件平台,并培育相应的数字化人才。

总而言之,生产系统仿真软件已超越传统工具范畴,成为驱动数字化工厂落地的核心引擎。它以其强大的模拟、分析与优化能力,帮助企业在虚拟世界中精准推演,在现实世界中稳健前行,最终在激烈的市场竞争中赢得先机,实现可持续的智能制造未来。